English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kaip nuolatinės srovės šlifuoto rotoriaus gamybos linija užtikrina didelės apimties tikslią gamybą?

2025-12-11

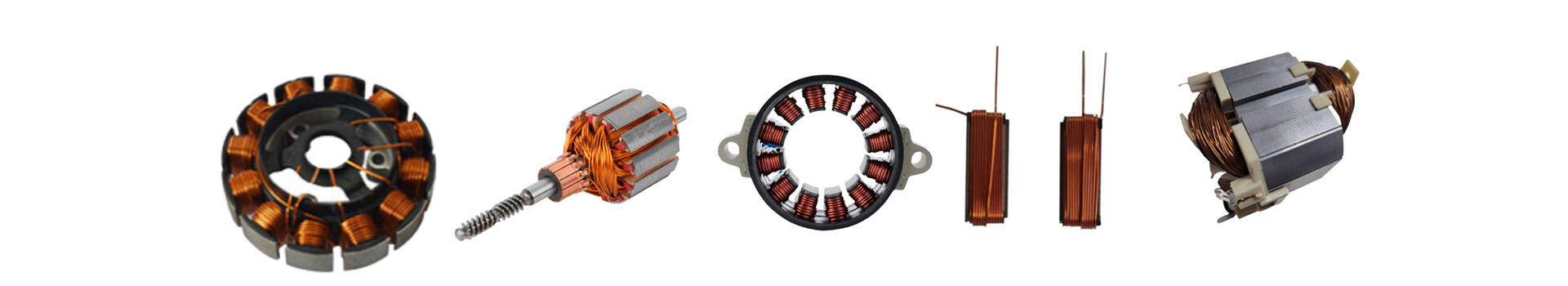

A DC šlifuoto rotoriaus gamybos linijayra integruota gamybos sistema, skirta automatizuoti formavimo, vyniojimo, surinkimo, balansavimo, matavimo ir bandymo procesus, reikalingus nuolatinės srovės variklių rotorių gamybai. Pagrindinis jo tikslas – užtikrinti nuoseklią rotoriaus geometriją, stabilią elektros išvestį, mažą triukšmą ir kartojamą veikimą tūkstančiuose ar milijonuose vienetų.

Siekiant palengvinti techninį supratimą, šioje lentelėje apibendrinami tipinės nuolatinės srovės šlifuoto rotoriaus gamybos linijos parametrai, pateikiami proceso stočių tipai, jų galimybės ir atitinkamas matavimo tikslumas. Ši apžvalga padeda išsiaiškinti inžinerines charakteristikas ir veikimo galimybes, kurios lemia pralaidumą, kokybę ir ilgalaikį našumą.

| Sistemos komponentas | Rakto funkcija | Reprezentatyvūs techniniai parametrai | Vertė / galimybė |

|---|---|---|---|

| Vielos vyniojimo stotis | Automatizuoja ritės apviją | Vielos skersmens diapazonas | 0,10–1,20 mm |

| Apvijos greitis | 1500–3000 aps./min | ||

| Laminavimo krovimo modulis | Suformuoja rotoriaus kaminą | Krūvos aukščio tolerancija | ±0,02 mm |

| Veleno presavimo mazgas | Tiksliai įdeda velenus | Prispaudimo jėgos valdymas | Reguliuojama 1–3 kN |

| Komutatoriaus suvirinimo sistema | Sujungia ritinius ir komutatorių | Suvirinimo būdas | TIG / lazerio / lanko parinktys |

| Dinaminio balansavimo stotis | Užtikrina žemą vibraciją | Balansavimo tikslumas | ≤1 mg |

| Elektros bandymų stotis | Atlieka atsparumo ir viršįtampių bandymus | Viršįtampių tikrinimo įtampa | Iki 5 kV |

| Regėjimo tikrinimo sistema | Aptinka paviršiaus ir matmenų defektus | AI pagrįstas atpažinimo tikslumas | ≥99 % aptikimo dažnis |

| Automatinė perdavimo sistema | Perkelia vienetus tarp stočių | Ciklo laikas vienam rotoriui | 3–7 sekundes |

Tolesniuose skyriuose paaiškinama, kaip šios sistemos veikia kartu keturiuose pagrindiniuose analitiniuose mazguose, sudarydamos maždaug 3000 žodžių gilaus lygio turinio struktūrą, optimizuotą gamybai, pramonės automatizavimui ir B2B techniniams skaitytuvams.

Kaip nuolatinės srovės šlifuoto rotoriaus gamybos linija užtikrina proceso stabilumą kiekviename gamybos etape?

Gamybos linija, skirta nuolatinės srovės šlifuoto rotoriaus gamybai, vadovaujasi struktūrine proceso architektūra, sukurta remiantis suderintomis mechaninėmis, elektrinėmis ir skaitmeninėmis valdymo sistemomis. Šios architektūros stabilumas priklauso nuo darbo eigos sekos, stoties tikslumo ir kokybės kontrolės integravimo.

Kaip užtikrinamas laminavimo sudėjimo tikslumas?

Laminavimo krovimas yra vienas iš pirmųjų kritinių žingsnių. Sistema turi užtikrinti, kad kiekvienas plieno laminatas būtų vienodai išlygintas ir suspaustas, kad būtų užtikrintas magnetinio lauko nuoseklumas. Krovimo moduliai priklauso nuo vibracijos tiektuvų, servo valdomų derinimo mechanizmų ir aukščio stebėjimo jutiklių. Tai leidžia nuolat koreguoti eksploatacijos metu ir užkirsti kelią nesutapimui, kol tai nevirsta rotoriaus disbalansu arba vibracija.

Kaip vyniojimo stotis užtikrina nuoseklią ritės geometriją?

Ritės geometrija tiesiogiai veikia elektrinę varžą, sukimo momentą ir šilumos gamybą. Siekiant išvengti svyravimų, apvijų stotyse naudojami servo varikliai su uždaro ciklo grįžtamuoju ryšiu, užtikrinančiu pastovią įtampą viso apvijos ciklo metu. Vielos įtempikliai reguliuoja traukos jėgą, užkertant kelią deformacijai ar tempimui, o programuojami raštai palaiko posūkių skaičių ir pasiskirstymą. Taip užtikrinama, kad kiekvienas rotorius atitiktų elektros leistinus nuokrypius pagal konstrukcijos reikalavimus.

Kaip automatizuotas komutatoriaus suvirinimas pagerina elektros laidumo patikimumą?

Suvirinimo sistema sujungia ritės laidus su komutatoriaus segmentais. Lazerinio arba lankinio suvirinimo sistemos sukonfigūruotos taip, kad išlaikytų stabilią temperatūrą, įsiskverbimo gylį ir suvirinimo rutulio nuoseklumą. Realaus laiko jutikliai stebi suvirinimo temperatūrą ir tęstinumą, užkertant kelią šaltoms jungtims ar daliniam susiliejimui. Išlaikant vienodas jungtis, sistema sumažina gedimų riziką dirbant dideliu greičiu.

Kaip balansavimas užtikrina ilgalaikį rotoriaus veikimą?

Dinaminis balansavimas pašalina vibracijos šaltinius, užtikrina tylų variklio veikimą ir prailgina guolio tarnavimo laiką. Dviejų plokštumų balansavimo sistema matuoja masės pasiskirstymą ir automatiškai ištaiso disbalansą pašalindama medžiagą arba mikrogręždama. Balansavimo tikslumas siekia ≤1 mg, o tai atitinka standartus, taikomus mažiems prietaisams, automobilinėms pavaroms ir pramoniniams instrumentams.

Kaip elektriniai bandymai patvirtina kiekvieną rotorių prieš surinkimą?

Bandymų stotis atlieka viršįtampių testavimą, varžos patikrinimus, izoliacijos matavimą ir grandinės tęstinumo patikrinimą. Viršįtampių bandymas iki 5 kV nustato izoliacijos defektus, kurie yra nematomi vizualiai ar mechaniniu būdu. Elektriniai bandymai patvirtina, kad kiekvienas rotorius atitinka funkcinius parametrus prieš išeinant iš linijos, todėl išvengiama brangių gedimų pasroviui.

Kaip automatizavimas pagerina našumą, kokybės užtikrinimą ir sąnaudų efektyvumą?

Automatika yra šiuolaikinės rotorių gamybos pagrindas, leidžiantis padidinti našumą ir sumažinti gamybos klaidas bei darbo intensyvumą.

Kaip automatizuotas proceso valdymas sumažina kintamumą?

Kiekviena proceso stotis palaiko ryšį per centralizuotą PLC arba pramoninio kompiuterio platformą. Jutikliai renka duomenis apie jėgą, sukimo momentą, įtempimą ir išlygiavimą. Atsiradus pažeidimui, sistema koreguoja parametrus arba sustabdo gamybą, kad išvengtų brokuotų partijų. Šis uždaro ciklo valdymas užtikrina nuspėjamus ir kartojamus rezultatus.

Kaip regėjimo tikrinimo sistemos pagerina defektų aptikimo rodiklius?

Optinis patikrinimas aptinka įbrėžimus, įbrėžimus, deformacijas ir matmenų nuokrypius. Su ≥99% atpažinimo tikslumu, regėjimo sistema sumažina priklausomybę nuo rankinio patikrinimo. Jis taip pat dokumentuoja defektų tipus, leidžiančius analizuoti pagrindines priežastis ir nuolat tobulinti.

Kaip automatizavimas sumažina gamintojų veiklos sąnaudas?

Automatizavimas sumažina rankų darbą, sumažina perdirbimo greitį, padidina pralaidumą ir sumažina medžiagų laužą. Nors pradinės investicijos yra didesnės, ilgalaikė sąnaudų nauda atsiranda dėl didesnio nuoseklumo, mažesnės grąžos, stabilios kokybės ir nuspėjamo produkcijos planavimo.

Kaip linija užtikrina kiekvieno vieneto atsekamumą?

Atsekamumo sistemos kiekvieną rotorių pažymi serijos kodu, susietu su proceso duomenimis. Tai pagerina kokybės auditą, garantijų valdymą ir atitiktį automobilių ir pramonės sektoriuose, kuriems reikalinga dokumentuota gamybos istorija.

Kaip sistema palaiko mastelio keitimo, pritaikymo ir ateičiai paruoštos gamybos etalonus?

Didėjant nuolatinės srovės variklių paklausai automobilių, ŠVOK, buitinės technikos, robotų žaislų ir pramoninės įrangos srityse, gamintojai reikalauja gamybos linijų, kuriose būtų galima dažnai keisti dizainą ir pritaikyti įvairias rotoriaus specifikacijas.

Kaip modulinis dizainas įgalina gamybos mastelį?

Stotis galima pridėti, pašalinti arba atnaujinti, kad jos atitiktų pralaidumo tikslus. Gamintojai gali keisti nuo pusiau automatinių iki visiškai automatinių konfigūracijų, kai didėja paklausa. Šis moduliškumas taip pat supaprastina priežiūrą ir sumažina prastovų laiką.

Kaip linija prisitaiko prie skirtingų rotorių dydžių?

Reguliuojami tvirtinimo elementai, programuojami apvijų modeliai ir lankstūs veleno tvirtinimo moduliai užtikrina suderinamumą su keliais rotoriaus matmenimis. Šis pritaikymas palaiko produktų įvairinimą, nereikalaujant lygiagrečių gamybos linijų.

Kaip pažangių jutiklių integravimas paruošia sistemą būsimiems atnaujinimams?

Gamintojai vis dažniau taiko nuspėjamąją priežiūrą, pasitelkdami vibracijos jutiklius, šilumines kameras ir našumo analizę. Šie jutikliai leidžia anksti aptikti susidėvėjimą ir padeda išlaikyti ilgą veikimo laiką.

Kaip skaitmeninimas leidžia nuotoliniu būdu stebėti ir optimizuoti?

Pramoninis ryšys leidžia realaus laiko našumo prietaisų skydelius, nuotolinę klaidų diagnostiką ir gamybos analizę. Komandos gali stebėti ciklo laiką, laužo normas ir mašinos būklę, kad galėtų priimti duomenimis pagrįstus gamybos sprendimus.

Kaip gamintojai gali pritaikyti šią sistemą, siekdami konkurencinio pranašumo ir ilgalaikės veiklos vertės?

Nuolatinės srovės šlifuoto rotoriaus gamybos linija yra strateginis turtas, o ne paprasta mašina. Jo vertė slypi gebėjime palaikyti plėtrą, gerinti produktų kokybę ir pasiūlyti nuspėjamą našumą konkurencingose rinkose.

Kaip linija pagerina tolesnių gamintojų klientų pasitenkinimą?

Stabilus rotoriaus veikimas sumažina variklio triukšmą, padidina sukimo momento pastovumą ir padidina gaminio patikimumą. Gamintojai gauna naudos iš mažiau pretenzijų dėl garantijos ir aukštesnių vartotojų įvertinimų.

Kaip pralaidumo optimizavimas sumažina pristatymo laiką?

Kai ciklo laikas yra 3–7 sekundės vienam rotoriui, gamybos planavimas tampa tikslesnis. Tai palaiko pristatymą laiku, ypač OEM ir ODM klientams automobilių ir prietaisų pramonėje.

Kaip didelis tikslumas lemia prekės ženklo reputaciją ir rinkos dalies augimą?

Aukščiausia rotoriaus kokybė pagerina galutinių produktų našumą. Tai sustiprina prekės ženklo patikimumą ir palaiko ilgalaikius santykius su klientais konkurencingose pasaulio rinkose.

Dažnai užduodami klausimai (DUK)

Kaip gamybos linija palaiko pastovią ritės apvijų kokybę per ilgus gamybos ciklus?

Linija valdo apvijos įtempimą, sukimosi greitį ir apsisukimų skaičių per servovaromus variklius su uždaro ciklo stebėjimu. Vielos įtempikliai ir išlygiavimo jutikliai apsaugo nuo nukrypimų net ir ilgai veikiant. Tai užtikrina vienodą ritės tankį, stabilų pasipriešinimą ir patikimą kiekvieno rotoriaus sukimo momentą.

Kaip atliekamas rotoriaus balansavimas, siekiant pašalinti vibraciją ir pagerinti sistemos patvarumą?

Dinaminės balansavimo mašinos matuoja masės pasiskirstymą naudodamos dviejų plokštumų analizę. Kai aptinkamas disbalansas, sistema kompensuoja pašalindama medžiagą arba labai tiksliai sureguliuodama svorio paskirstymą. Šis procesas užtikrina sklandų veikimą, minimalią vibraciją ir ilgesnį komponentų tarnavimo laiką.

Išvada ir kontaktai

Nuolatinės srovės šlifuoto rotoriaus gamybos linija yra visiškai suprojektuota gamybos ekosistema, integruojanti mechaninį tikslumą, elektroninį valdymą ir pažangias kokybės užtikrinimo technologijas, kad būtų užtikrinta didelės apimties, nuosekli rotoriaus gamyba. Pagrindinės jo galimybės yra išlaikyti matmenų tikslumą, užtikrinti stabilų elektrinį našumą, sumažinti veikimo skirtumus ir palaikyti keičiamo dydžio gamybos modelius. Pramonėms pritaikius vis sudėtingesnius variklių pritaikymus, patikimo rotoriaus kokybės svarba ir toliau auga. Čia aprašytos sistemos leidžia gamintojams efektyviai tenkinti šiuos poreikius, ruošiantis būsimiems automatikos, skaitmeninio valdymo ir pažangios priežiūros patobulinimams.

Organizacijoms, ieškančioms patikimų rotorių gamybos galimybių,SHUAIRUI®teikia techniškai sukurtus sprendimus, pritaikytus įvairiems pramonės sektoriams. Norėdami ištirti specifikacijas, tinkinimo parinktis arba projekto integravimo palaikymą, prašomesusisiekite su mumisdėl tolimesnės konsultacijos.